在机加工行业的日常生产中,刀具选用和工艺是影响效率、成本和产品质量的重要因素。传统的刀具选择依赖于图纸和经验,工艺流程则被记录在纸质图纸中,更新起来繁琐、不及时、且难以沉淀技术知识。诺而为的刀具数据和工艺数据标准化解决方案,打破了这一困境,通过数字化、标准化的方式,帮助企业提升生产效率,降低管理成本,实现更智能化的管理。

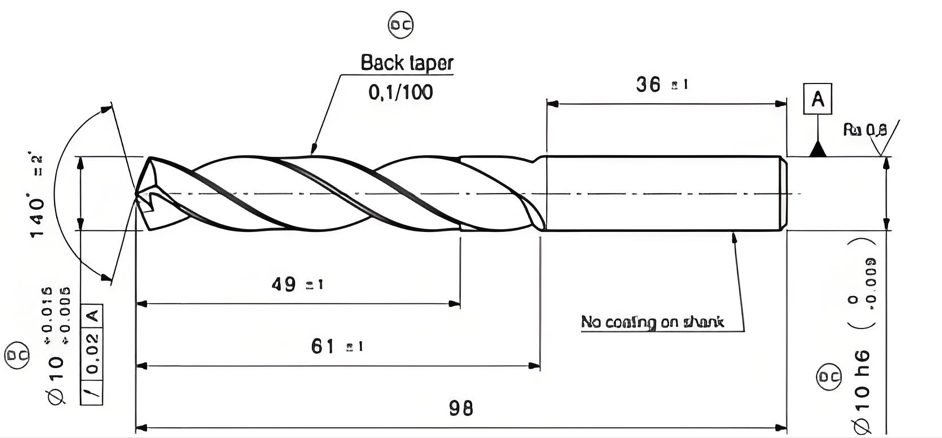

在传统的刀具管理中,工艺人员通常根据经验和图纸来选择刀具,然而这种方法存在很大的局限性。不同品牌和型号的刀具,其性能差异可能无法直接通过肉眼察觉。传统的刀具图纸只能提供有限的信息,难以做出快速、准确的选择。

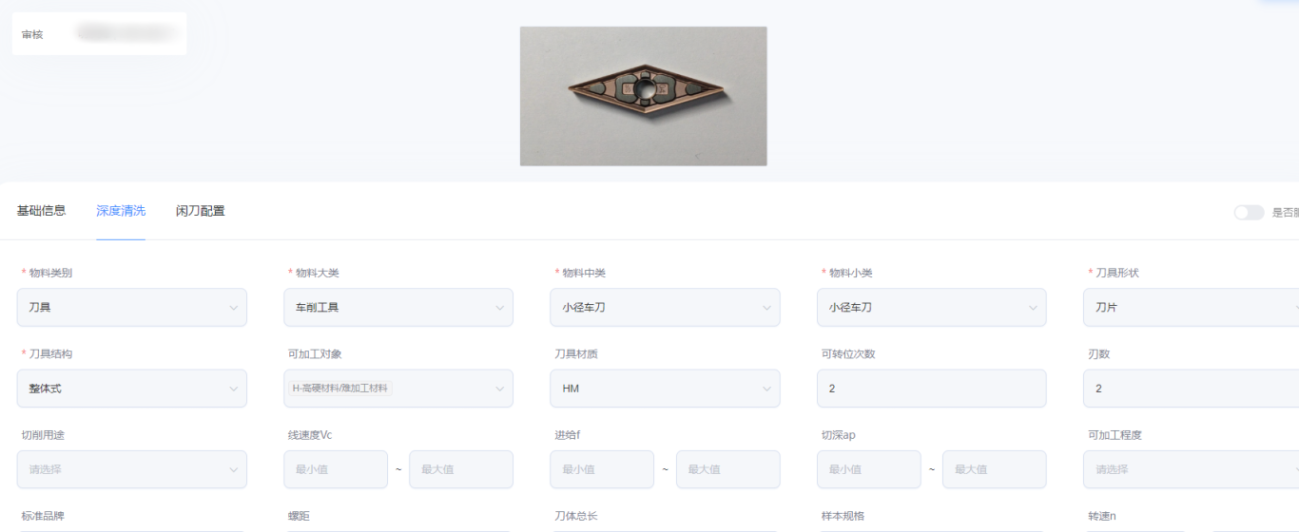

诺而为通过数字化标准化的方式,用140个关键参数对每一把刀具进行详细描述,并将其录入系统,创建一个统一的刀具数据库。这不仅让刀具数据更加全面和直观,还为工程师提供了更科学的选择依据,避免了过度依赖个人经验的问题。

优势:

标准化管理:每一把刀具都有一个完整的数字档案,参数透明,性能可对比。

精准推荐:根据加工场景,系统自动推荐适合的刀具,确保加工效果最佳。

性价比优化:通过对比不同品牌刀具的性能和价格,帮助企业找到性价比更高的选项。

在系统的帮助下,工程师不再需要单纯依赖图纸和经验来选择刀具,而是通过统一的数字化平台,快速查找并选择最适合的刀具。

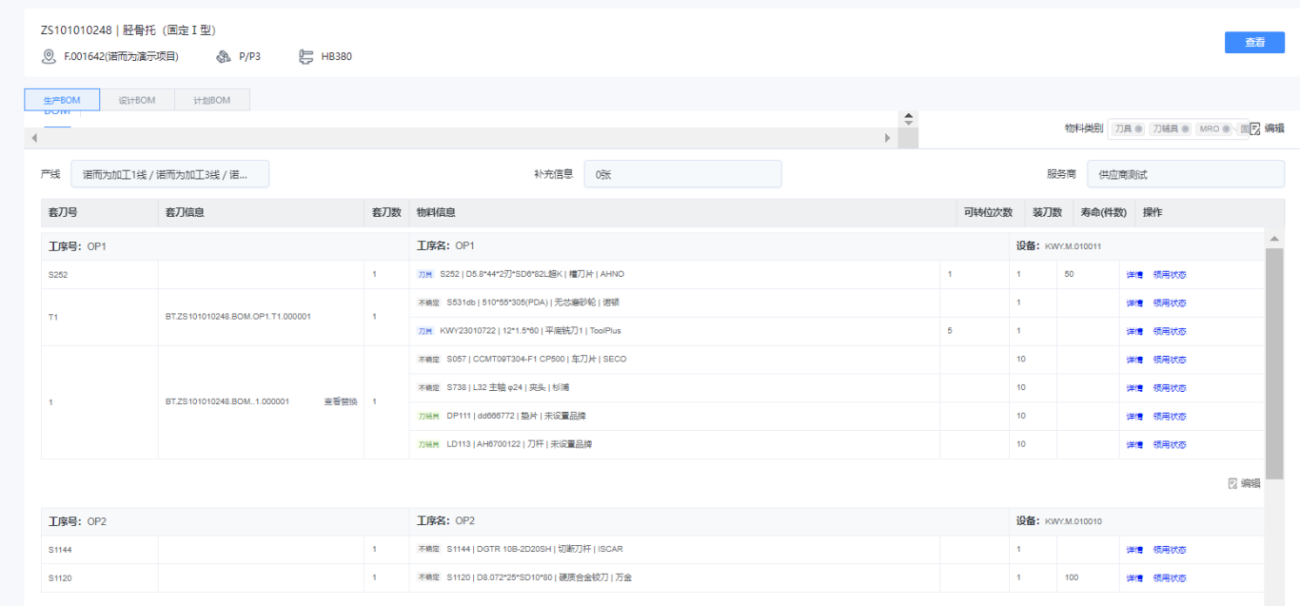

诺而为刀具管理运营系统刀具信息(部分)

应用案例:

通常,采购员需要多次询价来获取刀具价格和性能的信息。这不仅耗费大量时间,还增加了人工成本。而通过诺而为的刀具管理系统,所有刀具数据都已数字化录入,采购员可以直接在系统中查询性价比高的现货,减少了比价过程中的繁琐操作,节省了大量时间。

同样的,传统的工艺管理依赖于大量的纸质图纸和手工记录,更新速度慢且不易追溯。每当技术人员更替或产品需求变化时,相关的工艺方案往往难以传承和快速适应。

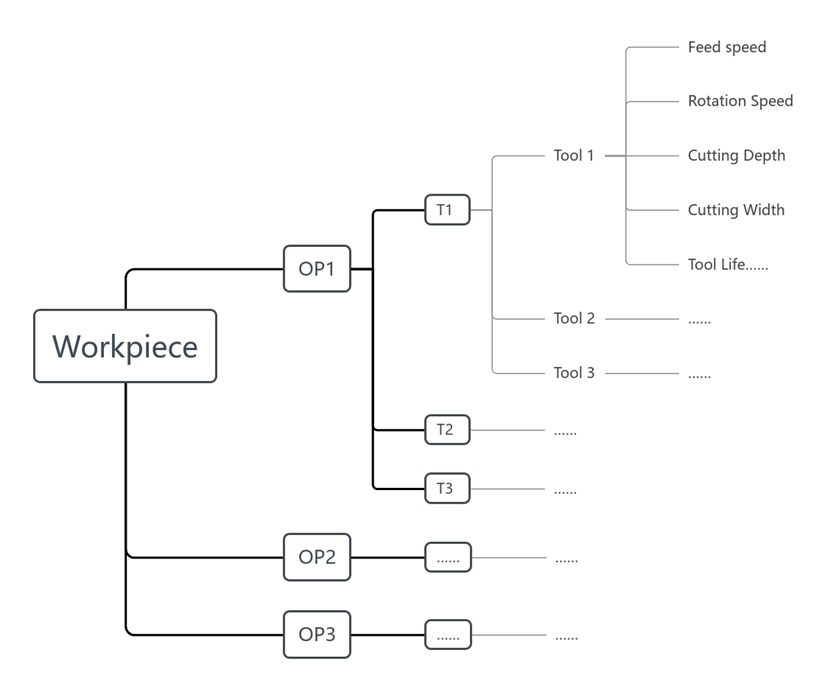

诺而为通过120个关键参数来整合工艺BOM,实现了工艺数据的标准化。所有操作流程、技术经验和加工参数都以数字化形式录入系统,方便快速调用和更新 。这不仅大大提升了工艺数据的准确性和实时性,也解决了传统方法中信息易丢失、技术难以沉淀的问题。

优势:

灵活管理:所有工艺数据都存储在系统中,修改和更新都能实时记录,确保信息的准确性和可追溯性。

高效复用:当相似产品需要加工时,可以直接复用以前的工艺方案,避免从头开始设计,节省时间。

技术积累:随着技术人员的更替,所有工艺数据都能够长期保存,避免因人员流动导致的技术流失。

诺而为刀具管理运营系统工艺信息(部分)

应用案例:

某机加工企业生产现场,工艺人员通常需要翻阅厚重的纸质图纸,寻找合适的加工方案。新来的员工需要老师傅带短时间才能学习上手,效率低下。但通过将所有工艺方案已经标准化并存储在数字平台上,员工只需在系统中搜索相关参数,即可快速找到符合要求的工艺方案,并能够灵活调整,提高了工作效率和一致性。

诺而为刀具与工艺数据标准化方案,不仅帮助企业解决了传统管理方式中的痛点,还为企业的数字化转型提供了基础。通过数字化的刀具和工艺数据,企业能够实现:

刀具的精确管理:我们通过标准化数据,帮助企业科学选择刀具,并根据加工场景推荐最佳方案。

工艺的高效管理:工艺数据标准化提升了信息流通的速度和准确性,增强了生产过程的可追溯性。

降低管理成本:通过数字化管理刀具与工艺,企业能够减少人工询比价的时间成本,释放更多精力,提升整体运营效率。

为为小结:数字化引领智能制造的未来

实现数据的标准化是迈向智能制造的基础,而未来的关键在于如何将这些标准化数据应用于更多实际的机加工场景。通过持续探索和优化,诺而为将不断拓展数字化刀具管理的应用边界,帮助企业在生产效率、成本管控和技术积累上取得更大突破。

数字化之路,才刚刚开始,更多可能,敬请期待。

0512-6938 3264

0512-6938 3264