https://mp.weixin.qq.com/s/kfnx4CM_3D0YW9TAUc-XcQ

在很多机加工工厂里,刀具管理曾经只是“配角”——负责找刀、补刀、收刀。它像是生产舞台后台的一名道具管理员,默默维持着流程的秩序,却难以与效率、产能、成本直接挂钩。

但近几年,事情开始变得不一样。

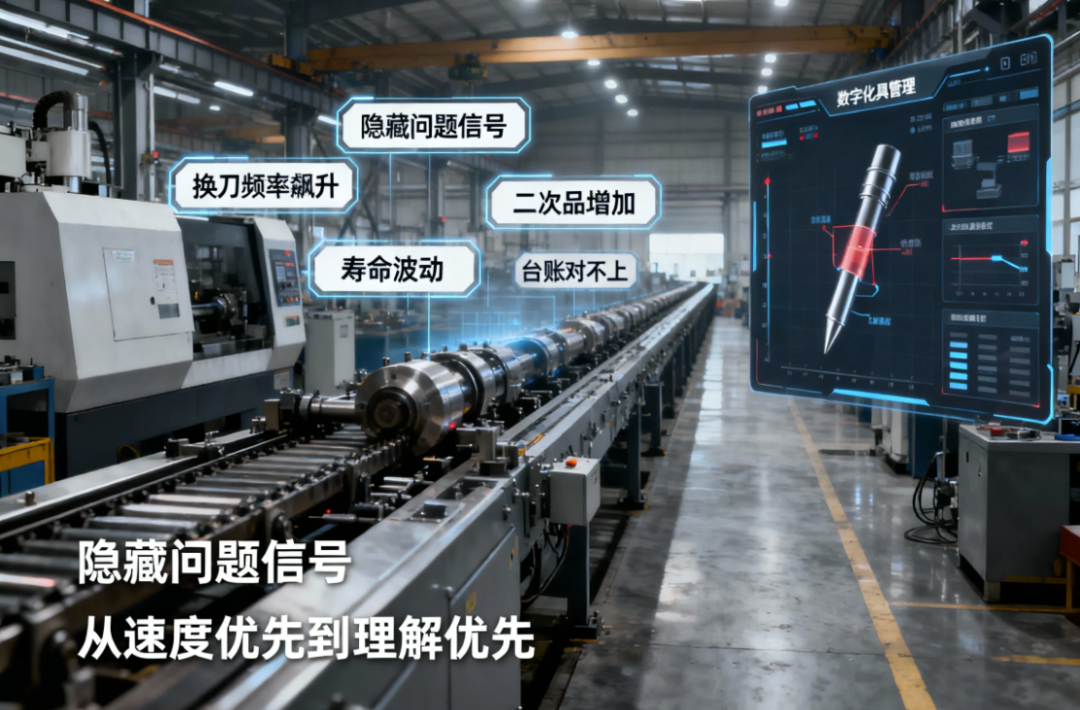

越来越多的制造企业发现:刀具管理不再只是一个“物料动作”,它开始能够解释生产现象。当刀具数据第一次能对一条产线的节拍、良率、停机、换型、成本构成“解释力”,工厂看问题的角度随之改变了。

这不是软件的炫技,也不是“数字化程度提升”的官方说法。更像是工厂在长期博弈里意识到:真正难管理的不是刀具,而是刀具背后的“不确定性”。

过去一线最常见的问题之一是:“刀在哪?”

现在越来越多的工厂开始问:“它为什么在这里?为什么在这个时间被更换?为什么这个型号的损耗突然上升?”

问题的变化意味着心智的变化。以前刀具只是被动消耗品;现在它是生产状态的“信号灯”。工况稳定与否、设备负荷是否异常、程序参数是否偏离、班组标准是否一致,都能通过刀具的领用、寿命、损耗模式等被看见。

这些解释力,是工厂真正想要的。解释能带来判断,判断能带来预防,预防才是效率的真正源头。

很多工厂一开始以为“数字化刀具管理”等于把数据记下来。但真正的价值不是记录,而是形成对话。数据问你:

为什么相同工件,白班的刀具寿命比夜班短?

为什么某台设备的刀具成本偏高?

为什么换刀峰值总在周一?是工况波动还是人员习惯?

……

每一个异常,就是生产在“说话”。而诺而为的工作,就是把这些对话变得清晰可读,让工厂能“听懂”。因为解释清楚的东西,才可能被改进。解释不了的问题,只能靠经验、靠感觉解决。

当刀具管理具备解释力后,工厂的管理方式从“处理事件”变成“识别规律”;从“等问题暴露”变成“提前看见趋势”。

很多人说刀具管理的价值是节省成本。节省当然重要,但它从不是最领先的价值。更领先的是:确定性。

刀具寿命更稳一点,机床节奏就稳一点;

补给及时一点,计划的变数就少一点;

领用动作一致一点,报工数据就准一点。

制造效率的本质不是“更快”,而是“更可预期”。可预期的工厂才敢接急单、才敢备库存、才敢做拓展。刀具管理能解释生产现象之后,最大的变化,就是为工厂构建一个更稳定的“生产心脏节律”。

诺而为在客户现场最常做的一件事,就是和客户蹲在现场一起分析:

为什么同款刀具在两个产线寿命差了一倍?

为什么数据报上来像是两个人写的?

为什么实际寿命永远和预估不一致?

…… ……

解释清楚这些,才是数字化真正的价值。

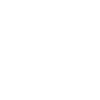

过去的效率逻辑是:速度优先。

现在越来越像:理解优先。

理解之后才有真正的优化方向。比如:

换刀频率突然上升,不是刀具不好,而是程序参数在偷偷变化;

某个型号的二次品突然增加,是因为某位班组长喜欢“提前预防性更换”;

寿命波动过大,不是工艺问题,是主轴清洁习惯不一致;

刀具台账永远对不上,是因为补货动作在不同班组形成了不同“默契”。

这些现象都和产能、交期、成本息息相关,但过去被习惯掩盖了。刀具管理的数字化,让这些被忽略的因素第一次浮出水面,成为可以被讨论、被修正、被治理的对象。

这就是效率逻辑改变的本质:从盲目追快,转向自我解释。工厂开始用更扎实的方式去理解自己的生产,而不是依赖经验、直觉和惯性。

图byAI,仅作示意

为为小结

解释不了的生产,只能靠运气;解释得清的生产,才能掌握主动。制造的本质是与不确定性作战。而拥有“解释力”的工厂,总是走得更稳。

当刀具管理从物料动作变成理解生产的窗口,当每一把刀的轨迹都能告诉你生产正在发生什么——工厂就从“被变化推着走”,变成“主动找到答案”。

诺而为在做的,就是帮工厂获得这种主动权:让制造更稳、更快、更可控。

0512-6938 3264

0512-6938 3264