https://mp.weixin.qq.com/s/1ra-iAeTEvRAKCbHOYTn8Q

近期,碳化钨等硬质合金原材料价格持续上涨,刀具单价随之上升,机加工企业成本压力陡增。很多企业的第一反应是:通过压低采购单价来缓解成本压力。然而,长期实践与数据分析显示:

真正的降本必须关注每一个零件的综合切削成本。

刀具的真实成本,不止体现在采购环节,还包括它在生产使用全周期内产生的各类直接与间接成本。关键维度包括:

1.刀具寿命

刀具能加工多少合格零件,直接决定了单位零件的摊销成本。寿命短的刀具即便单价低,综合成本也可能更高。

2.生产连续性与加工效率

寿命稳定、换刀频次低的刀具可保持生产节奏顺畅,减少停机时间,提高单位产出效率。

3.产品质量稳定性

刀具切削性能稳定,可降低返工和报废风险,减少生产成本,保证生产效益。

单纯追求低采购价,很可能买到寿命短、性能不稳、维护成本高的刀具,综合成本反而更高。

面对原料涨价的压力,转变思路至关重要。

采购决策应基于“单位产出成本”,即每生产出一个合格零件所需的综合切削成本。换句话说,不再问“这把刀多少钱?”,而是问:“这把刀能帮我以怎样的综合成本加工出合格零件?” 这个思路要求我们关注刀具的整体表现和带来的生产效益,而非单一的价格数字。

这个思路综合考虑采购价、寿命、效率等多维因素,让成本核算更接近实际生产。

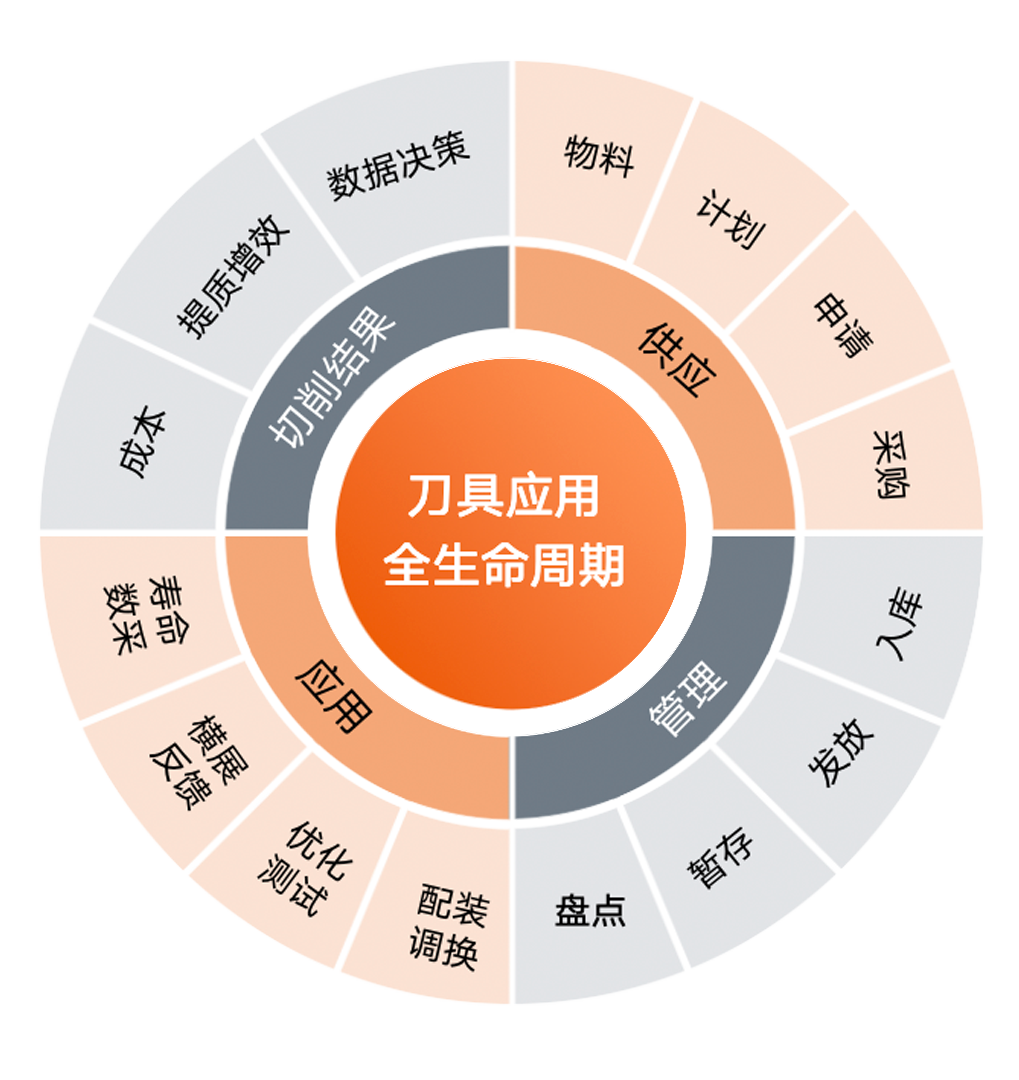

为了有效控制综合切削成本,企业需要一套从采购到报废的系统化刀具管理体系。核心组成如下:

1.刀具应用全生命周期管理

从采购、入库、领用、使用、修磨到报废,全面掌握刀具状态和使用数据,最大化刀具价值。

2.智能化刀具管理软硬件

通过智能刀具柜和刀具管理系统,实时记录刀具使用情况、寿命及效率,为科学决策提供数据支撑。

3.工艺与刀具协同优化

结合切削参数优化和工艺调整,延长刀具寿命,提高加工效率,让刀具价值充分发挥。

4.供应链协同与价值共创

与供应商建立基于数据和价值的合作模式,共同优化刀具方案和服务,实现持续提质增效。

为为小结

降本,从来不是“单价战”,而是“全流程价值战”。诺而为致力于为制造企业打造系统化刀具管理解决方案,帮助企业掌控成本主动权,提升加工效率,实现高质量发展。

想了解如何搭建属于你企业的

综合切削成本管理体系?

欢迎留言以及电话交流,

一起推动刀具管理升级!

0512-6938 3264

0512-6938 3264